Avec l’avènement de la brasure sans plomb imposée par les directives RoHS, les températures de refusion augmentent, et avec elles, le stress thermique sur les composants eux-mêmes. Bien évidemment, les composants les plus exposés sont les composants CMS, puisque le corps des composants traditionnels reste « protégé » de la température de l’alliage par le circuit imprimé. L’impact de ce stress sur les composants a conduit à les classifier selon leur niveau de sensibilité à l’humidité (Moisture Sensivity Level) du moins sensible (MSL1) au plus sensible (MSL6).

Pour beaucoup le passage à la brasure sans plomb est loin derrière, mais nombre d’autres travaillent encore sous des régimes dérogatoires avec des alliages Sn/Pb.

Les alliages sans plomb ont des températures de refusion 20 à 30°C plus élevées que les alliages plombés. Pour les composants « hermétiques » (boîtier métal ou céramique), il n’y a pas de souci. Par contre, les composants à boîtier « plastique » présentent des risques.

Les fabricants de composants ont donc dû adapter leurs résines afin de les rendre compatibles avec ces températures sans pour autant éliminer toute possibilité de dégradation de celles-ci lors de la refusion.

La principale difficulté provient de la propension de la résine à absorber de la vapeur d’eau. Lors du passage au four à refusion, la hausse de température va entrainer une dilatation de cette vapeur à une vitesse telle qu’elle ne peut pas s’échapper à travers la résine. Il en résulte des pressions internes élevées et donc des stress mécaniques qui vont générer des déformations de type délamination, fissuration, effet popcorn. Ce dernier est le plus visible : la surpression fait gonfler, voire éclater le composant. Ses dommages internes sont importants, des connexions électriques sont dans la majorité des cas rompues et le défaut sera détecté soit lors d’un contrôle visuel externe, soit lors du test électrique de la carte. Si c’est l’apparition d’une fissure qui a permis d’évacuer la surpression, seul un contrôle visuel externe poussé pourra être en mesure de la déceler et les dégâts internes ne sont pas toujours suffisants pour générer un défaut électrique. Cependant, le composant est fragilisé et résistera moins bien aux contraintes mécaniques et environnementales, sa fiabilité sera grandement diminuée.

La délamination est plus pernicieuse puisqu’elle est invisible de l’extérieur. La résine de moulage va localement se décoller de la puce ou du leadframe pouvant entraîner dans le premier cas une cavité où la vapeur d’eau peut se condenser et à terme oxyder la puce en surface, et dans le second cas une fragilité mécanique qui, si elle est située au niveau des bondings, peut amener à décollement de ceuxci suite à des cyclages thermiques. Attention, la délamination n’est pas considérée systématiquement comme un défaut du composant, le fabricant peut avoir réalisé les tests nécessaires pour démontrer qu’elle n’a pas d’impact sur la fiabilité.

Avant refusion, les composants doivent être débarrassés de la vapeur d’eau que leur résine peut avoir absorbée.

Première approche : sécher les composants avant refusion. Dans certains cas (MSL6), c’est la seule solution. La norme J-STD-033 indique pour chaque niveau MSL quel est le temps de séchage nécessaire en fonction de la température et de l’épaisseur du composant. Cette approche a pourtant deux inconvénients : le premier est d’augmenter le temps de cycle de fabrication des cartes en ajoutant l’opération de séchage qui prendra selon les types de boîtiers 1 à 2 jours à 125°C mais qui, dans le cas de bobines qui ne supporterait pas cette température, prendra 79 jours à 40°C ! Le second inconvénient est que le séchage expose le composant à une température élevée, ce qui favorise l’oxydation de ses terminaisons et donc nuit à sa brasabilité.

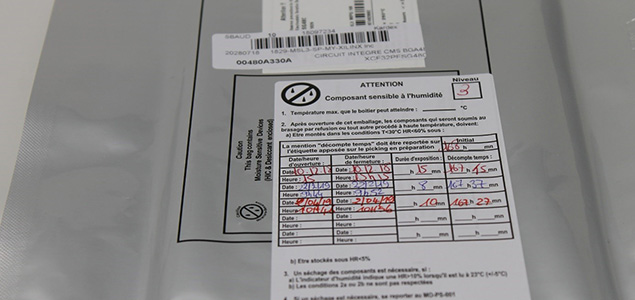

La seconde approche est d’empêcher le composant d’absorber l’humidité, et c’est le rôle du Dry-Pack. Les composants sont séchés par leur fabricant avant d’être mis en Dry-Pack, ce qui permet une refusion du composant sans avoir à passer par la phase de séchage si les composants ne sont pas exposés à l’humidité trop longtemps avant refusion. Ce temps d’exposition est cumulatif, la durée maximale (Floor Life) dépend du niveau MSL (de 1 an pour du MSL2 à 24 heures pour du MSL5a). Si ce temps est dépassé, il faudra sécher de nouveau les pièces avant refusion ou remise en Dry-Pack.

Il est d’une manière générale préférable que le composant n’absorbe pas d’humidité plutôt que d’avoir à le sécher. Cependant la gestion des Dry-Pack est une contrainte pour les petites et les moyennes séries pour lesquelles les composants ne sont pas utilisés avant la fin du Floor Life. Il est en effet nécessaire de comptabiliser les temps d’ouverture cumulé des sachets, mais également de s’assurer à chaque ouverture que l’indicateur d’humidité (HIC) est encore valide, indiquant qu’il n’y a pas eu de défaut lors de la dernière fermeture du sachet le rendant non hermétique. Il faudra également gérer le desiccant qui a pour rôle d’absorber la vapeur d’eau qui arrive par porosité à traverser le Dry-Pack. La quantité de desiccant se calcule en « Dose » en fonction de la durée de stockage souhaitée avant son changement, de la surface du Dry-Pack et de l’humidité du lieu de stockage.

Cette gestion, ainsi que le nombre d’ouvertures et de fermetures de Dry-Pack pouvant s’avérer très lourde si l’on a plusieurs milliers de référence à gérer, il est toujours possible de stocker les composants dans des armoire sèches, des assécheurs ou des armoires sous azote pour éviter toute reprise d’humidité.

NORMES

IPC/JEDEC-J-STD-020E : Moisture/Reflow Sensivity Classification for Nonhermetic Surface Mount Devices

IPC/JEDEC J-STD-033D : Handling, Packing, Shipping and use of Moisture, Reflow, and Process Sensitive Devices